News

News

Home-News-details

金属材质表面处理工艺详解

2024-08-22

1 表面处理工艺概述

表面处理的定义

表面处理工艺指的是利用物理、化学或机械等手段对金属材料表面进行加工,以改变其表面性质的一系列技术。这些技术包括但不限于清洗、抛光、涂层、热处理等,目的是在不改变材料基本结构的前提下,提升材料的耐腐蚀性、耐磨性、美观性或其他特定的物理化学性能。表面处理的目的与重要性

表面处理工艺对于金属材料至关重要,主要目的包括以下几点:- 提高耐腐蚀性:通过表面处理,如镀层、阳极氧化等,可以有效隔绝金属与腐蚀性介质的接触,延长材料的使用寿命。

- 增强耐磨性:表面硬化处理,如渗碳、氮化等,能够在金属表面形成一层硬度较高的保护层,减少磨损。

- 提升美观性:通过抛光、拉丝、喷涂等工艺,可以改善金属的外观质感和色泽,满足审美需求。

- 实现特殊功能:例如,通过表面镀层可以实现电磁屏蔽或提高导电性,通过特定化学处理可以赋予金属表面抗菌等特性。

2 表面改性工艺

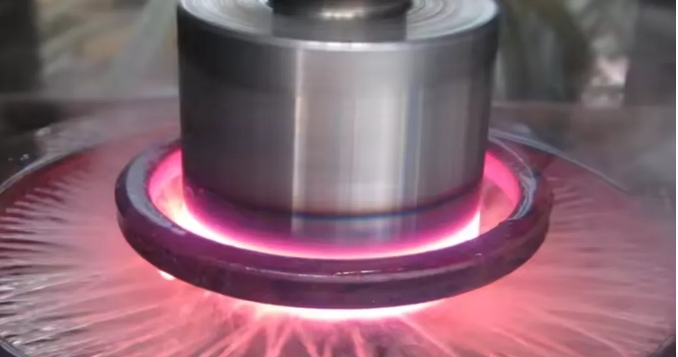

表面淬火

表面淬火是一种通过快速加热和快速冷却来改善金属表面硬度和耐磨性的热处理工艺。该技术主要应用于钢材料,通过将金属表层加热至奥氏体化温度,然后迅速冷却,形成马氏体或其他硬化组织。

- 工艺特点:表面淬火不改变材料的化学成分,通过调整加热和冷却速率,可以获得不同的表面硬度和深度。

- 应用领域:常用于提高工具、模具、轴承等零件的使用寿命和性能。

- 技术数据:例如,对于碳钢材料,表面淬火后的硬度可达到HRC58-62,硬化层深度一般在0.5-2.5mm范围内。

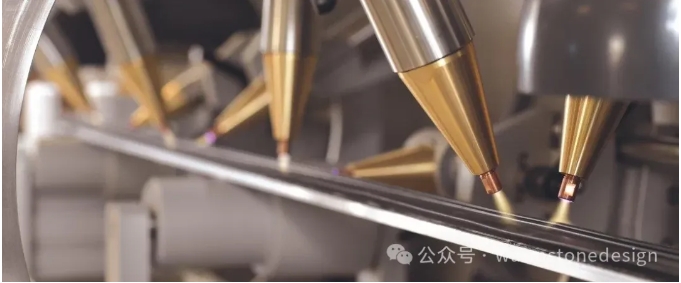

激光表面强化

- 工艺原理:激光束通过光学系统聚焦到材料表面,材料吸收激光能量后迅速升温至相变温度或熔点以上,随后通过导热和对流迅速冷却,形成硬化层。

- 技术优势:激光表面强化可以实现局部强化,具有高度的灵活性和可控性,适用于形状复杂或难以接触的零件表面。

- 应用实例:在汽车、航空航天等行业中,激光表面强化被用于提高发动机部件、传动系统零件等的耐磨性和疲劳寿命。例如,激光表面强化后的齿轮硬度可提高至HRC60以上,显著提升其承载能力和耐用性。

3 表面合金化工艺

化学表面热处理

化学表面热处理是一种通过在特定介质中加热金属,使介质中的活性原子渗入金属表面,从而改变金属表面化学成分和组织结构的工艺。这种处理方式可以显著提高金属表面的硬度、耐磨性和耐腐蚀性。

- 工艺类型:化学热处理主要包括渗碳、渗氮、碳氮共渗、多元共渗等,每种工艺根据渗入元素的不同,具有不同的性能提升效果。

- 渗碳处理:在渗碳过程中,碳原子渗入金属表面,形成一层富碳的硬化层。这种处理适用于低合金钢和中碳钢,常用于提高机械零件的耐磨性和负荷承载能力。

- 渗氮处理:渗氮是将氮原子渗入金属表面,形成具有优异耐磨性、耐腐蚀性和疲劳强度的氮化层。这种处理适用于不锈钢、合金钢等材料。

渗碳和渗氮处理

渗碳和渗氮是化学热处理中的两种常见工艺,它们通过改变金属表面的化学成分来提升材料的性能。-

渗碳:

-

- 工艺特点:在密闭的渗碳炉中进行,通过控制气氛成分和温度,使碳原子在金属表面形成扩散层。

- 技术参数:例如,渗碳层的碳含量通常在0.8%至1.2%之间,硬化层深度可达1-2mm。

- 性能提升:渗碳后的金属表面硬度显著提高,同时保持一定的韧性和塑性,适用于承受重负荷和磨损的零件。

-

渗氮:

- 工艺特点:渗氮通常在较低的温度下进行,通过氨气分解或直接使用氮气作为介质,氮原子在金属表面形成扩散层。

- 性能优势:渗氮层具有极高的硬度和耐磨性,同时还能提高金属的疲劳强度和抗腐蚀性,适用于制造精密仪器和高强度零件。

4 表面转化膜工艺

发黑与磷化

表面转化膜技术通过化学或电化学方法在金属表面形成一层保护膜,以提高其耐腐蚀性和耐磨性,同时增强美观性。

-

发黑:这是一种将金属(通常是钢铁)加热至一定温度后,在空气中形成一层氧化膜的工艺。该氧化膜通常为蓝色或黑色,可提供一定程度的防腐蚀性能。

- 技术特点:发黑工艺简单,成本低廉,适用于大规模生产。氧化膜的厚度较薄,通常在几微米到几十微米之间。

- 应用实例:发黑广泛应用于工具、机械零件和武器等,提供基础的防腐蚀保护和改善外观。

-

磷化:磷化是一种在金属表面形成磷酸盐膜的工艺,主要用于钢铁材料。磷化膜可以提高涂层的附着力,增强耐腐蚀性,并为后续涂层提供良好的基底。

- 工艺流程:磷化通常包括脱脂、水洗、磷化和水洗等步骤。磷化膜的厚度一般在几微米到几十微米范围内。

- 技术优势:磷化膜具有良好的附着力和均匀性,可显著提高涂层性能,广泛应用于汽车、航空航天等行业。

阳极氧化

阳极氧化是一种电化学过程,主要用于铝和铝合金的表面处理。在该过程中,金属作为阳极,在电解液中通过电流作用形成一层氧化膜。

- 工艺原理:阳极氧化过程中,铝表面与电解液中的氧发生反应,生成一层致密的氧化铝膜。这层膜具有优异的耐腐蚀性、耐磨性和良好的装饰性。

- 技术参数:氧化膜的厚度可以根据需要调节,通常在几微米到几百微米之间。膜层的颜色可以通过添加染料或进行特殊处理来实现。

- 应用领域:阳极氧化广泛应用于航空航天、汽车、建筑和消费品等领域。它不仅提高了材料的性能,还赋予了材料多样的颜色和纹理,增强了其装饰性。

- 环境效益:阳极氧化过程使用的电解液通常是环保的,且膜层的形成过程中不会产生有害的副产品,符合现代工业对环保的要求。

5 表面覆膜工艺

热喷涂

热喷涂是一种表面覆膜技术,通过将金属或非金属材料加热至熔融或半熔融状态,然后利用高速气流将其喷射到基材表面,形成具有一定结合强度的涂层。

- 工艺特点:热喷涂技术具有涂层材料广泛、结合强度高、适应性强等优点,可应用于各种金属材料的表面处理。

- 技术类型:主要包括火焰喷涂、电弧喷涂、等离子喷涂等,每种技术都有其特定的应用场景和优势。

- 应用领域:热喷涂技术广泛应用于航空航天、机械制造、化工设备等领域,用于提高零件的耐磨性、耐腐蚀性、耐高温性等性能。

- 技术数据:例如,采用等离子喷涂技术制备的陶瓷涂层,其结合强度可达70MPa以上,有效提升基材的耐磨和耐蚀性能。

真空镀

真空镀是一种在真空环境下,通过物理或化学方法在金属表面沉积薄膜的技术,以达到改善材料表面性能的目的。

- 工艺原理:真空镀主要包括真空蒸镀、真空溅射镀和化学气相沉积等方法。这些方法通过在高真空环境中将材料蒸发或溅射,使原子或分子沉积在基材表面形成薄膜。

- 技术优势:真空镀膜具有膜层纯度高、附着力强、膜层均匀性好等特点,可实现对材料表面性能的精确控制。

- 应用实例:在电子行业,真空镀膜技术被用于制备导电膜、装饰膜等;在包装行业,用于制备具有良好阻隔性能的薄膜。

- 技术数据:例如,采用磁控溅射技术制备的不锈钢表面氮化钛膜,其硬度可达2000HV以上,显著提高了不锈钢的耐磨性和耐腐蚀性。

6 其他表面处理工艺

粉末喷涂

粉末喷涂是一种常见的金属表面处理工艺,通过将粉末涂料喷涂到金属表面,再通过高温使其熔融、流平、固化,形成一层保护性和装饰性涂层。

- 工艺原理:利用静电发生器使粉末涂料带电,再通过喷枪将带电粉末均匀喷涂到接地的金属表面。由于静电作用,粉末会均匀吸附在金属表面。最后,将喷涂好的工件送入固化炉,通过高温使粉末涂料熔融、流平并固化,形成均匀、光滑的涂层。

- 技术特点:环保无污染且粉末涂料的利用率高,未附着在工件上的粉末可以回收再利用。此外,粉末喷涂的涂层质量优异,具有良好的耐磨、耐腐蚀和抗老化性能。操作安全性高,没有火灾和爆炸的危险。

- 应用实例:在家用电器领域,如冰箱、洗衣机和空调外机壳体等产品常采用粉末喷涂。在汽车工业中,汽车轮毂、车身附件等也大量使用这一工艺。

-

技术数据:

粉末喷涂固化温度一般在180到200摄氏度之间,时间为10到20分钟;粉末涂料的粒径通常在10到100微米之间;涂层厚度一般为50到150微米;静电电压在50到100千伏之间;喷涂效率通常为60%到70%,回收后可以提高到95%以上。

粉末喷涂是一种高效、环保、安全的表面处理技术,具有广泛的应用前景和优异的涂层性能。

电镀

电镀是一种通过电解作用在金属表面沉积一层或多层金属或合金薄膜的表面处理技术。这种技术能够显著提高金属的耐腐蚀性、耐磨性、导电性以及装饰性。

- 工艺原理:在电镀过程中,待镀的金属作为阴极,镀层金属作为阳极,通过电解液中的离子迁移实现金属的沉积。

- 技术优势:电镀层具有均匀性、附着力强、可实现多种金属镀层等优点,是表面处理中应用最广泛的技术之一。

- 应用领域:电镀广泛应用于汽车、电子、建筑、珠宝等多个行业,用于提高产品的外观质感和功能性。

- 技术数据:例如,镀镍层不仅能够提供良好的耐腐蚀性能,还能增强后续镀铬层的附着力,镀层厚度通常在几微米到几十微米之间。

气相沉积

气相沉积是一种在真空或特定气氛中,通过物理或化学方法将材料从气态沉积在基材表面形成薄膜的技术。

- 工艺分类:气相沉积主要包括物理气相沉积(PVD)和化学气相沉积(CVD)两种类型。PVD通过物理方法如蒸发或溅射实现沉积,而CVD通过化学反应在基材表面形成薄膜。

- 技术特点:气相沉积技术能够实现高纯度、高致密性和超薄薄膜的沉积,适用于制备高性能的涂层。

- 应用实例:在半导体行业,PVD技术被用于制备导电膜和阻挡膜;CVD技术则用于生长各种半导体材料和陶瓷材料。

- 技术数据:例如,通过PVD技术制备的TiN(氮化钛)薄膜,具有极高的硬度(可达3000HV)和优异的耐磨性,常用于提高切削工具的耐用性。

7 应用领域

航空航天领域

航空航天领域对材料的轻量化、高强度、耐极端环境等性能有极高要求。金属表面处理工艺在这一领域扮演着重要角色。

- 应用示例:铝及铝合金的阳极氧化处理,可提供耐磨、耐腐蚀的表面,同时减轻结构重量,广泛应用于飞机结构件和发动机部件。

- 技术优势:表面处理后的部件具有更长的使用寿命和更高的可靠性,有助于提高飞行器的性能和安全性。

汽车制造领域

汽车制造领域中,金属表面处理工艺用于提高部件的耐腐蚀性、耐磨性和美观性。

- 应用示例:汽车轮毂的涂装和镀层处理,不仅提升了轮毂的耐腐蚀性,也增强了其外观吸引力。

- 技术优势:电镀和PVD技术用于提高汽车装饰件的耐磨性和美观性,同时热喷涂技术用于提高发动机部件的耐磨性和耐高温性能。

电子电气领域

电子电气领域中,金属表面处理工艺用于提高导电性、抗腐蚀性和装饰性。

- 应用示例:电路板的化学镀金和镀锡处理,以提高其导电性和焊接性能。

- 技术优势:PVD技术用于制备具有良好导电性和抗腐蚀性的薄膜,广泛应用于电子设备和连接器。

医疗器械领域

医疗器械领域对材料的生物相容性和耐腐蚀性有严格要求,金属表面处理工艺有助于满足这些要求。

- 应用示例:植入物的阳极氧化处理,形成具有良好生物相容性的氧化铝膜,减少植入物与人体组织的不良反应。

- 技术优势:微弧氧化技术用于制备具有优异耐磨性和生物相容性的陶瓷化膜层,适用于人工关节等医疗器械。

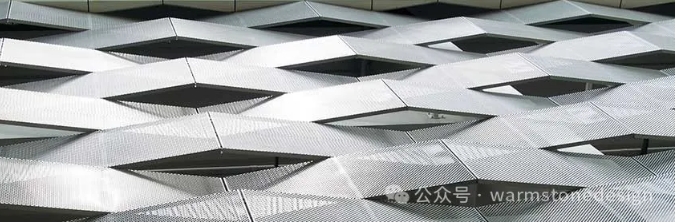

建筑装饰领域

建筑装饰领域中,金属表面处理工艺用于提高材料的耐久性、美观性和维护性。

- 应用示例:建筑幕墙的阳极氧化铝板,提供多样化的颜色选择和良好的耐候性。

- 技术优势:热喷涂和PVD技术用于制备具有高硬度和耐磨性的装饰性涂层,延长建筑装饰材料的使用寿命。

工业机械领域

工业机械领域中,金属表面处理工艺用于提高机械部件的耐磨性、耐腐蚀性和耐高温性能。

- 应用示例:齿轮和轴承的表面硬化处理,如渗碳和氮化,以提高其耐磨性和承载能力。

- 技术优势:激光表面强化技术用于提高关键机械部件的表面硬度和疲劳寿命,减少维护成本和停机时间。

总结

金属表面处理工艺在产品设计中扮演着至关重要的角色。它不仅能够提升产品的外观和功能,还能够实现设计师的创新理念,增强产品的市场竞争力。随着技术的发展,未来金属表面处理工艺将为产品设计带来更多的可能性和创新空间。